Ahorro energético

Las calderas son equipos que aprovechan el calor procedente de la combustión para calentar un fluido que transporte esa energía a los diversos puntos donde ésta sea necesaria. Obviamente en todo proceso industrial donde se consuma calor, es necesario optimizar la inversión energética, instalando equipos en los que las pérdidas sean las menores posibles.

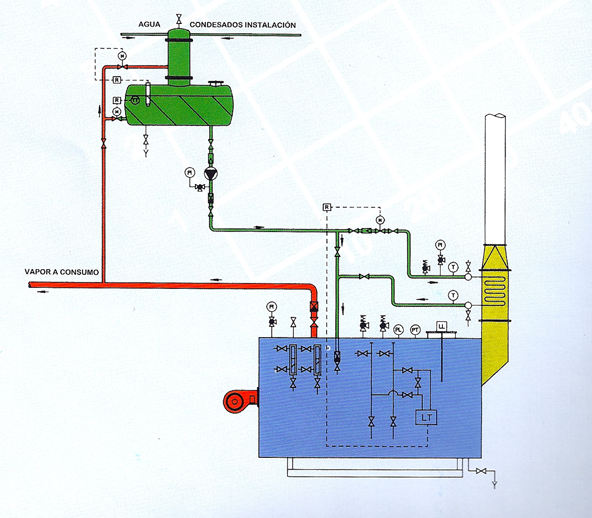

ahorro1En la mayoría de los casos, dado que la temperatura de salida de los gases de la combustión es de 230º C como mínimo, es posible recuperar el calor sensible de estos gases, incluso hasta 170ºC (caso fuel-oil), instalando un economizador al final del recorrido de los gases por la caldera, que calienta el agua de alimentación de la misma.

En términos generales puede decirse que un descenso de 10ºC en los gases, permite un ahorro del 0,45 % de combustible, lo que representa 0,32 kg de fuel-oil por tonelada de vapor producido. Tales ahorros de combustible implican que la instalación de enconomizadores a partir de las 10 T/h es rentable con amortizaciones inferiores a los tres años.

Adicionalmente, también es posible mejorar el rendimiento de la caldera ajustando la combustión en unos niveles óptimos de exceso de aire, reduciendo con ello el %02 de los gases de la combustión.

Una reducción de 2 puntos en % 02, permite un ahorro del 0.5% en el consumo de combustible. Mantener este ajuste de %02 reducido en todo el campo de regulación del equipo de combustión, obliga a instalar una sonda mediadora del contenido de 02 en la chimenea que actúa de forma continua en la relación aire/combustible que llega al quemador. La rentabilidad de este sistema empieza a partir de los 10 MW de calor producido.

Otra fuente de pérdidas de calor es la que se produce por un programa de purgas incontrolado, tanto de superficie como de fondos, por lo que debe estudiarse la rentabilidad de incorporar en la caldera purgas automatizadas con control de salinidad, así como purgas de lodos automatizados y la eventual recuperación del calor de estas purgas por intercambio de calor con el agua de alimentación.

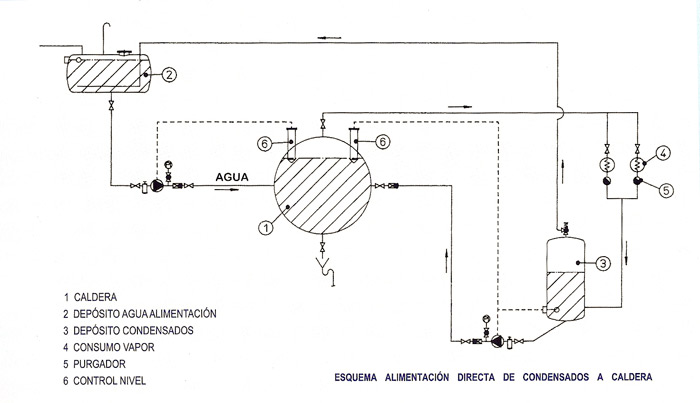

Como complemento a las mejoras de rendimiento susceptibles de realizarse en las calderas, una posibilidad de ahorro energético muy importante es la de recuperación de condensados con alimentación directa a la caldera, evitándose así revaporizados y escapes de vapor “flash” en los tanques de alimentación de agua, de forma que por cada 1.000 kg de condensados alimentados directamente a la caldera, se ahorran unos 8 kg de fuel-oil.

En todos los casos, el Departamento Técnico de SOGECAL S.L. Estudia el problema específico de cada cliente para ofrecer la mejor solución práctica.